轻量化已成为现代汽车行业的核心议题。作为一种重要的技术途径,它对于节能、降低能耗以及提升电动汽车的续航里程具有关键作用。目前,汽车工业正朝着这一方向努力,旨在推动汽车产业的可持续发展。

在新能源汽车迅速发展的形势下,汽车制造也随着新能源汽车附件的多样化功能带来更多制造工艺要求。激光技术作为一种精密生产制造技术,有效的带来了高生产效率和更轻量化的制造可行性。

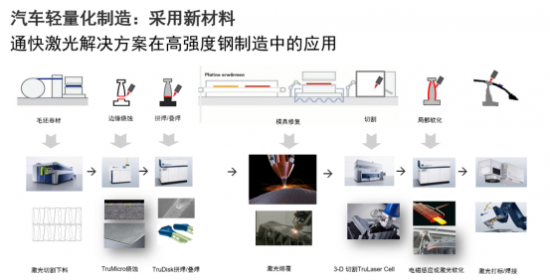

为实现轻量化目标,汽车制造商采用了一系列创新的方法,其中包括采用新材料——热冲压高强钢,以减少加强筋,使用更薄的材料显著降低重量,同时保持其结构的稳定性,提高碰撞指数、保障安全性。

激光焊接在钢材上的应用和优势

螺旋点焊技术在汽车制造中是一种先进的焊接方法,旨在防止车身面板的变形,确保卓越的精度。使用激光螺旋点焊,焊接本身可以在仅1秒内的时间内完成,这不仅提高了生产效率,还确保了焊接的精确性。

为了减少焊接过程中的飞溅和避免热裂纹等问题, 通快采用环芯光斑技术(BrightLine Weld),同时结合实时焊缝跟踪系统,实现新型新能源汽车激光加工解决方案。

通快推出的实时焊缝跟踪系统 SeamLine Remote,旨在帮助客户较大程度地缩短角接焊缝法兰翻边长度,同时精确定位角接焊缝位置,实时反馈焊接质量,并以此希望为客户提供全方位的新能源汽车激光加工解决方案。

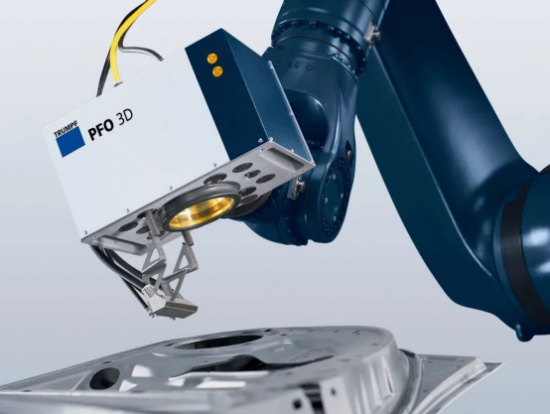

配备 SeamLine Remote 的 3D - PFO 焊接工作站可以同时满足搭接焊和角接焊缝。同时,集成在 SeamLine Remote 上的焊缝监控系统可以实时反馈焊接质量。与传统的填丝角接焊缝相比,SeamLine Remote 远程无接触焊接可以节约一半的焊接时间,提高焊接效率。

通快始终致力于推动新能源汽车激光加工技术的发展和应用,以满足不断增长的市场需求。未来,通快将坚持不断探索、继续关注汽车行业轻量化发展趋势,为客户提供高效、可持续、质量可靠的解决方案。

如果您还想要知道通快其他产品的更多信息,可以去其官方网站或微信公众号中了解!